オンライン経営相談

組織の停滞や新たな事業展開に悩みを抱える経営者を対象に、無料の経営相談を実施しております。(ミニセミナー付き個別経営相談も可)

認定経営改善計画策定支援 プラスチック加工成型業S社~事業別採算の可視化

創業以来50年を超える営業実績があり、取引先も50社以上確保しリスク分散を図っているが、顧客の価格低減要求に社内の業務プロセス・体制を変革できないまま受注を継続した結果、赤字が蓄積。財務基盤も脆弱になっていた。

医療機器製造会社との取引が堅調で売上は回復傾向にあるが、赤字体質脱却には至っていない。

S社全面協力の下、材料仕入高・加工高、従業員の作業時間(残業時間含む)のデータ収集、事業別に主要工程を整理、従業員の負荷を算出し、事業別採算シミュレーションを実施。以下の3点を提言した。

1)製品加工ビジネスの採算性向上

売上は伸長しているにも関わらず、当社のコア事業である製品加工ビジネスの粗利額が低下している。

2)原価の妥当性チェックと生産体制の改善

現在のマシンレートを設定した当時の業務内容(成型中心)と現在の業務内容(成型+組立)は大きく異なっているため、当社の原価管理は実態と乖離している。よって、生産性を向上するための適切な打ち手がとれなかった。

3)サイト資金ギャップによる資金繰り

本来であれば後日、仕入先や外注先に支払うべき資金を先食いして資金繰りを支えていたため、キャッシュフローが安定しなかった。

金融機関に経営改善計画を説明、当社の事業実態と窮境要因、そして経営改善の方向性についてご理解を頂いた。

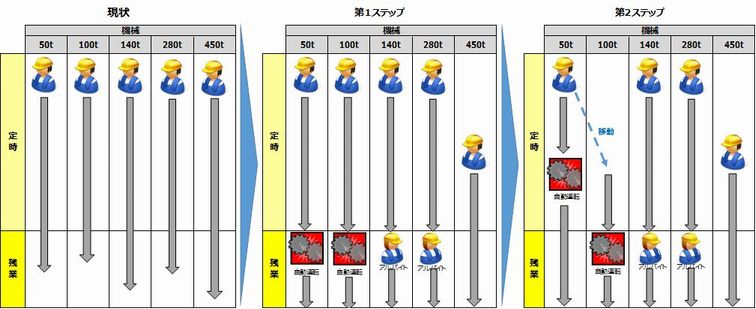

S社は作業体制を大きく見直し、機械の稼働率と採算の最大化を両立できるよう、取組案件を選別。採算がとれていない受注製品は外注に積極的に発注するように変えた。自動運転を積極的に活用し、作業量の適正化を進めている。

自社の原価管理体制の改善余地を会社が理解し、プロジェクトチームを発足。生産改善会議を毎月実施し、材料在庫の低減、金型の整理整頓によるスペースの確保などに取組み、経営改善計画策定効果が現場にも波及している。